化学沉淀工艺的原理及常见工艺应用

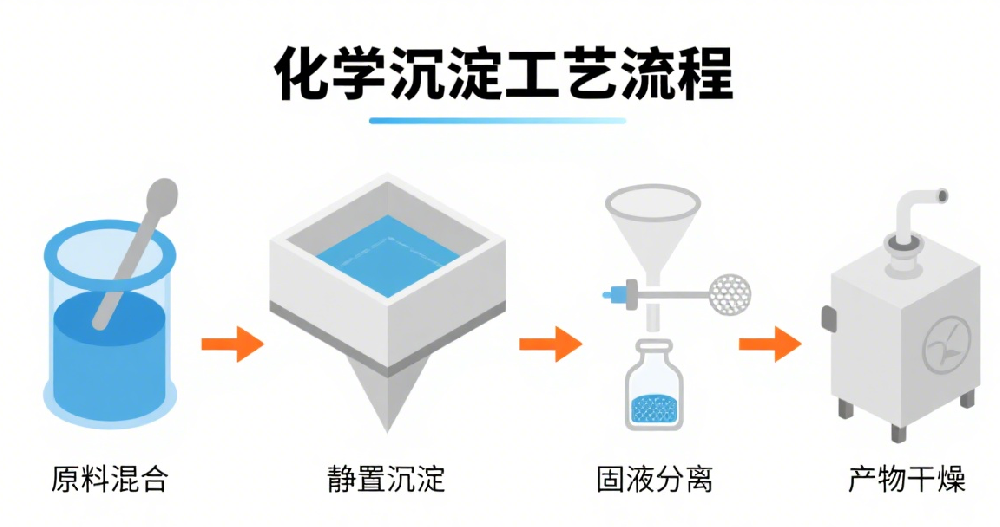

向废水中投加某些化学物质,使它和废水中欲去除的污染物发生直接的化学反应成难溶于水的沉淀物而使污染物分离除去的方法即化学沉淀法。在工业废水与生活污水的处理技术体系中,化学沉淀法凭借其原理清晰、操作简便、成本可控等优势,成为去除水中溶解性污染物的核心技术之一。它通过向污水中投加特定化学药剂(沉淀剂),利用化学反应将水中的有害离子或分子转化为难溶于水的固体沉淀物,再通过固液分离手段(如沉淀、过滤)将污染物从水体中彻底去除,犹如为污水 “排毒” 的 “魔法”,在水污染治理中发挥着不可替代的作用。

一、化学沉淀法的工艺原理:从 “溶解” 到 “沉淀” 的化学转变

化学沉淀法的核心逻辑,是利用溶度积原理(一定温度下,难溶电解质的饱和溶液中,各离子浓度幂的乘积为常数,即 Ksp)。当污水中目标污染物(如重金属离子、磷酸根、氟离子等)与沉淀剂反应生成的化合物,其离子浓度幂的乘积超过该化合物的溶度积时,就会以固体沉淀的形式从水中析出。这一过程主要包含三个关键环节:

1. 沉淀剂的选择与投加:精准 “靶向” 污染物

沉淀剂的选择直接决定了处理效率与成本,需遵循 “针对性强、反应彻底、沉淀物稳定” 的原则。根据目标污染物的不同,沉淀剂主要分为三类:

氢氧化物沉淀剂:如氢氧化钠、氢氧化钙(石灰)等,通过调节污水 pH 值,使重金属离子(如 Cu²⁺、Zn²⁺、Cr³⁺)生成氢氧化物沉淀(如 Cu (OH)₂、Zn (OH)₂)。这类沉淀剂成本低廉,尤其适用于多种重金属混合废水的处理,例如电镀废水处理中,投加石灰可使废水 pH 值升至 8-10,让多数重金属离子形成稳定沉淀。

硫化物沉淀剂:如硫化钠、硫化氢等,与重金属离子(如 Hg²⁺、Cd²⁺、Pb²⁺)反应生成硫化物沉淀(如 HgS、CdS)。硫化物的溶度积远低于氢氧化物(如 HgS 的 Ksp 约为 1.6×10⁻⁵²),即使处理低浓度重金属废水(如含 Hg²⁺浓度 0.1mg/L 以下),也能达到严格的排放标准,因此常用于高毒性重金属废水的深度处理。

碳酸盐与磷酸盐沉淀剂:碳酸钠、碳酸钙可与水中的 Ca²⁺、Mg²⁺(硬水离子)或 Pb²⁺、Ba²⁺反应生成碳酸盐沉淀,用于软化水质或去除特定金属;磷酸二氢钠、磷酸氢二钾等则与水中的 NH₄⁺反应生成磷酸镁铵(MgNH₄PO₄・6H₂O,俗称 “鸟粪石”),是处理高氨氮废水(如养殖废水、垃圾渗滤液)的有效手段,且沉淀物可作为缓释肥料回收利用,实现 “变废为宝”。

2. 反应条件的调控:为沉淀 “创造最优环境”

即使选择了合适的沉淀剂,反应条件的细微差异也会影响沉淀效果,其中最关键的是pH 值与温度:

pH 值直接影响沉淀物的溶解度。例如,处理含 Cr³⁺废水时,pH 值过低(<4)会导致 Cr (OH)₃沉淀溶解为 Cr³⁺;pH 值过高(>12)则会生成可溶的 CrO₂⁻,只有将 pH 值控制在 7-9 之间,才能形成稳定的 Cr (OH)₃沉淀。因此,实际处理中需通过在线 pH 监测仪实时调节,确保反应在最佳 pH 区间进行。

温度对反应速率与溶度积均有影响。多数沉淀反应为放热反应,低温会减缓反应速率,导致沉淀不彻底;而部分化合物(如 CaCO₃)的溶度积随温度升高而增大,高温反而不利于沉淀生成。因此,工业处理中常将水温控制在 20-30℃,通过加热或降温设备维持稳定的反应环境。

3. 沉淀物的分离与处理:实现 “固液彻底分家”

反应生成的沉淀物多为细小的悬浮颗粒,需通过固液分离手段去除。常用的分离方式包括:

自然沉淀:利用重力作用使沉淀物在沉淀池内沉降,适用于颗粒较大、沉降速度快的沉淀(如石灰与重金属生成的氢氧化物);

絮凝辅助沉淀:向水中投加絮凝剂(如聚丙烯酰胺 PAM),使细小沉淀颗粒聚集为大絮体,加速沉降;

过滤:对于沉降困难的细小沉淀(如硫化物沉淀),可通过砂滤、膜过滤等方式进一步分离,确保出水清澈。

分离后的沉淀物需妥善处理,避免二次污染:若含重金属等有毒物质,需进行固化稳定化处理后安全填埋;若为鸟粪石等可回收资源,则可经脱水、干燥后加工为肥料,实现资源循环。

二、化学沉淀法的工艺应用:覆盖多领域的污水治理方案

凭借对溶解性污染物的高效去除能力,化学沉淀法已广泛应用于工业废水、生活污水、农业废水等多个领域,针对不同污染物形成了成熟的处理工艺。

1. 工业废水处理:针对性解决 “行业痛点”

电镀废水:电镀过程产生的废水含 Cu²⁺、Ni²⁺、Cr⁶⁺、Zn²⁺等多种重金属离子,传统处理工艺采用 “石灰 - 硫化钠联合沉淀”:先投加石灰调节 pH 至 8-9,使大部分重金属生成氢氧化物沉淀;再投加少量硫化钠,针对未完全沉淀的低浓度重金属(如 Cd²⁺、Hg²⁺)生成硫化物沉淀,处理后废水重金属浓度可降至 0.1mg/L 以下,符合《电镀污染物排放标准》(GB 21900-2008)要求。

化工废水:化肥、农药生产废水常含高浓度氟离子(F⁻),处理时投加氯化钙(CaCl₂),利用 Ca²⁺与 F⁻反应生成 CaF₂沉淀(Ksp=3.4×10⁻¹¹)。为提高去除效率,需将 pH 值控制在 6-8,并投加絮凝剂辅助沉淀,使出水氟离子浓度降至 10mg/L 以下(部分地区要求 5mg/L 以下)。

印染废水:印染废水含大量染料分子与助剂,部分工艺采用 “化学沉淀 - 混凝” 联合处理:投加硫酸亚铁(FeSO₄),利用 Fe²⁺水解生成的氢氧化亚铁胶体吸附染料分子,同时 Fe²⁺与水中的硫化物、磷酸盐反应生成沉淀,降低废水色度与污染物浓度,为后续生物处理 “减负”。

2. 生活污水与农业废水:破解 “氮磷超标” 难题

生活污水处理:生活污水中的磷(主要以 PO₄³⁻形式存在)是导致水体富营养化(如蓝藻爆发)的关键因素。在污水处理厂的深度处理阶段,常投加聚合氯化铝(PAC)或硫酸铝,使 Al³⁺与 PO₄³⁻反应生成 AlPO₄沉淀,将出水总磷浓度降至 0.5mg/L 以下,满足《城镇污水处理厂污染物排放标准》(GB 18918-2002)的一级 A 标准。

养殖废水:规模化养殖废水含高浓度氨氮(NH₄⁺)与磷,采用 “鸟粪石沉淀法” 处理:向废水中投加硫酸镁(MgSO₄)与磷酸二氢钠(NaH₂PO₄),调节 pH 至 8.5-9.0,使 NH₄⁺、Mg²⁺、PO₄³⁻反应生成鸟粪石沉淀。该工艺不仅能将氨氮去除率提升至 80% 以上,沉淀产生的鸟粪石还可作为高效缓释肥,实现 “污染治理 + 资源回收” 双重目标。

3. 特殊废水处理:应对 “高难度” 污染挑战

对于放射性废水、含砷废水等特殊高风险废水,化学沉淀法是核心处理技术之一。例如,含砷废水处理中,投加三氯化铁(FeCl₃),利用 Fe³⁺水解生成的氢氧化铁胶体吸附 As³⁺、As⁵⁺,同时生成难溶的砷酸铁(FeAsO₄)沉淀,结合后续过滤与吸附,可将砷浓度降至 0.05mg/L 以下,达到饮用水源地保护标准。

三、化学沉淀法的优化与发展:兼顾效率、成本与环保

尽管化学沉淀法优势显著,但实际应用中仍存在一些问题:如沉淀剂投加过量导致出水盐度升高、沉淀物处置不当引发二次污染、低浓度污染物去除效率有限等。近年来,行业通过技术优化不断提升其综合性能:

1. 沉淀剂的绿色化与高效化

研发低毒、可降解的新型沉淀剂,替代传统高碱、高盐沉淀剂。例如,用镁系复合沉淀剂(如氢氧化镁)替代石灰,不仅能减少出水 pH 值波动,还能降低污泥产量;开发 “沉淀 - 吸附” 一体化药剂,在沉淀污染物的同时吸附水中的微小颗粒,提升处理效率。

2. 与其他工艺的协同联用

将化学沉淀法与生物处理、膜分离、高级氧化等技术结合,形成 “协同治理” 方案。例如,处理高浓度有机 - 重金属复合废水时,先通过化学沉淀去除重金属,避免其抑制微生物活性;再通过生物处理降解有机物,实现 “优势互补”,降低处理成本。

3. 沉淀物的资源化利用

推动沉淀物从 “废弃物” 向 “资源” 转变。除鸟粪石回收为肥料外,电镀废水产生的重金属沉淀可通过火法、湿法冶金技术提取其中的铜、镍等金属,实现资源循环;生活污水产生的磷沉淀可作为磷肥原料,减少对天然磷矿的依赖。

四、结语

化学沉淀法以其简洁的化学原理、广泛的适用性,在水污染治理中占据着重要地位,从工业废水的重金属去除到生活污水的氮磷控制,都离不开这一 “沉淀魔法” 的助力。随着技术的不断优化,未来的化学沉淀法将更加注重 “高效化、绿色化、资源化”,在守护水环境质量的同时,推动 “治污” 与 “资源回收” 的协同发展,为可持续发展的水污染治理体系提供更有力的支撑。

上一篇:催化铁碳微电解技术的运行方式

下一篇:污水处理厌氧生物处理原理详解

售前咨询专员

售前咨询专员