催化铁碳微电解技术的运行方式

铁碳微电解技术是以铁和碳作为电极形成原电池(通常铁为阳极、碳为阴极),使废水中的难降解有机污染物分解成易生物降解的小分子有机物,铁碳氧电解技术的核心在于成本低、氧化还原能力强,不仅能够去除污染物,而且同步提高废水的可生化性。但实际应用中常受反应效率低、铁耗量大、板结钝化、处理效果不稳定等问题制约。

微电解反应过程主要包括原电池反应(铁和碳间形成电位差,电化学降解水中有机物)、氧化还原反应(系统中产生新生态的Fe2+ 和[H],易与水中氧化性物质发生反应,从而改变一些有机高分子的结构)、吸附沉淀作用(系统产生的亚铁离子和铁离子水解生成的氢氧化铁络合物具有网捕吸附作用,辅助共沉去除部分污染物)等。

一、铁碳微电解工艺的应用现状

铁碳微电解工艺凭借其高效、经济、环保的特性,在工业废水处理、城市污水处理及特定行业废水治理中应用广泛,尤其在难降解有机废水处理中优势显著。

在工业废水处理印染废水中铁碳微电解可高效降解染料分子,脱色率达90%以上,同时降低COD(化学需氧量)60%左右;在制药废水针对含硝基苯、抗生素等难降解物质的废水,铁碳微电解可显著提高可生化性,降低生化反应单元负荷。

具有以下技术优势:

1 高效降解难降解有机物:通过原电池反应生成新生态[H]、Fe²⁺等活性物质,破坏染料发色基团及有机物结构,显著降低COD和色度。

2 提升废水可生化性:将大分子有机物转化为小分子中间产物(如脂肪酸、醇类),降低生物毒性,为后续生物处理提供有利条件。

3 重金属去除能力强:通过还原、沉淀及吸附共沉作用,高效去除Cr⁶⁺、Cu²⁺、Zn²⁺等重金属离子。

4 运行成本低:主要原料为废铁屑和廉价炭材料,设备简单,能耗低,且无需外加电力。

5 环保无二次污染:处理过程中不添加化学药剂,生成的铁盐沉淀可进一步净化水质。

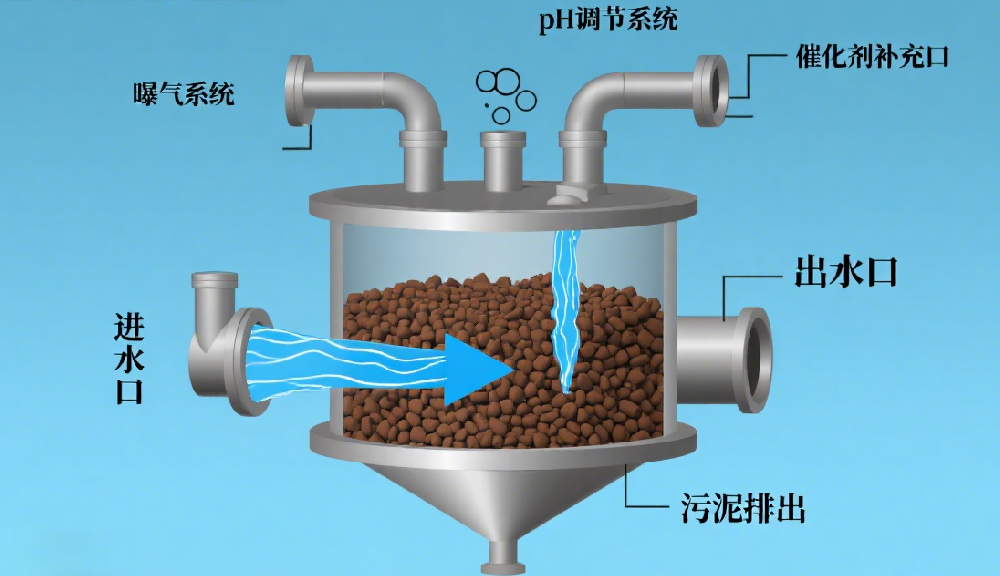

二、铁碳微电解运行细节

铁碳微电解工艺的核心是利用铁(Fe)和碳(C)在水溶液中形成的无数微型原电池,通过氧化还原、絮凝、吸附、沉淀等协同作用降解污染物。其运行细节需围绕“保障微电解反应高效稳定发生”展开,结合工艺 “无需外接电源、依赖材料特性与反应条件” 的特点,可分为预处理、核心反应、后续处理及运行维护四个关键环节。

1.预处理:预处理的核心是去除干扰反应的杂质、调节反应环境,避免填料失效或反应效率下降。

(1)进水杂质去除:若进水SS过高,会覆盖在铁碳填料表面,阻断微电池与污染物的接触,导致 “填料板结”。需通过格栅、沉淀池、过滤等工艺,截留水中泥沙、纤维、悬浮颗粒等。若进水含高浓度重金属,会优先与Fe发生置换反应,消耗铁填料并生成金属单质附着在填料表面,导致 “填料钝化”。需先通过化学沉淀(加硫化物、氢氧化物)预处理降低重金属浓度。

(2)进水pH调节是预处理的核心步骤,要求在酸性条件下进行是因为在酸性环境下能促进Fe的溶解生成Fe2+,增强微电池的导电性,同时为后续 Fe²⁺转化为 Fe³⁺(强絮凝剂)创造条件。

2.核心反应单元:控制参数保障微电解效率

核心反应单元即“铁碳微电解反应器”,运行关键是通过参数控制,最大化微电池的反应活性和污染物降解效果。

(1)填料选型:常用铸铁屑与活性炭、焦炭、石墨按比例混合,Fe:C质量比通常为1:1-3:1,将其控制在这里,过小易板结,过大则比表面积小、反应速率慢。

(2)采用“分层装填”或“混合均匀装填”,确保废水与填料充分接触;反应器底部需设布水装置(如穿孔管、布水盘),顶部设出水堰,避免 “短流”(废水未充分反应直接流出)。

3.后续处理:完善污染物去除与达标保障

(1)中和沉淀:反应后废水 pH 通常为 3-4,需投加碱(如石灰、氢氧化钠)将 pH 调节至 7-8,使 Fe²⁺、Fe³⁺转化为 Fe (OH)₂、Fe (OH)₃絮体(具有强吸附性,可吸附水中胶体和小分子有机物)。为促进絮体沉降,可投加助凝剂(如 PAM,投加量 1-5mg/L),然后进入沉淀池进行固液分离,上清液进入下一处理单元,沉淀污泥(含铁泥)可回收或按危废处置。

(2)深度处理:若微电解后废水 COD、BOD₅仍未达标,需结合后续工艺:

生化处理:微电解可提高废水的可生化性,后续可衔接好氧池、厌氧池,进一步降解有机物。

高级氧化:若残留难降解有机物仍较多,可采用 Fenton 氧化、臭氧氧化等,强化降解效果。

4.运行维护:保障系统长期稳定运行

铁碳微电解工艺的长期运行依赖于填料的活性维持和系统的定期维护,核心是防止填料钝化、板结和过度消耗。

总结

铁碳微电解运行核心可概括为:以铁碳微电解工艺的微电池反应特性为基础,通过铁碳微预处理扫清障碍,依托核心反应释放降解效能,借助后续处理完成水质净化,最终以运行维护保障系统长效稳定,形成 “全环节协同、全周期可控” 的运行逻辑,实现对各类废水(尤其是难降解有机废水)的高效治理。

下一篇:化学沉淀工艺的原理及常见工艺应用

售前咨询专员

售前咨询专员