水处理药剂中的酸洗缓蚀剂:工业清洗与金属防护的核心技术

引言

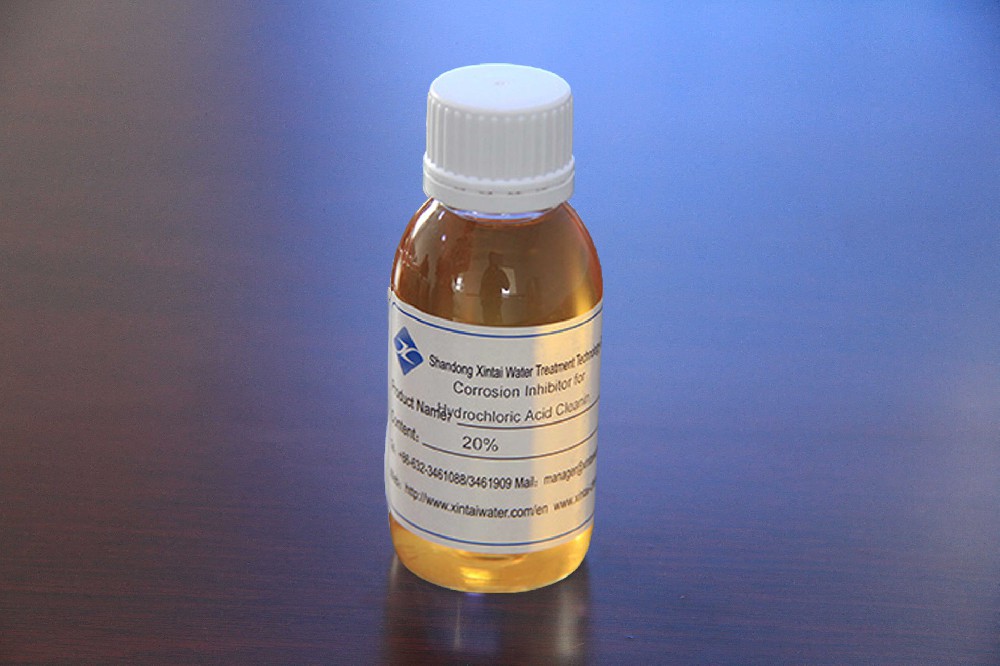

在工业水处理领域,酸洗缓蚀剂作为金属表面处理的关键化学制剂,已成为冶金、汽车制造、电子工业等领域的核心辅助材料。其通过抑制酸液对金属基材的腐蚀,显著提升清洗效率并延长设备寿命。本文结合咪唑啉类衍生物等新型缓蚀剂的技术突破,系统阐述酸洗缓蚀剂在工业清洗、除垢、絮凝等场景中的应用原理与典型案例。

一、酸洗缓蚀剂的技术原理与分类

酸洗缓蚀剂的核心功能是通过化学吸附或成膜反应,阻断酸液与金属基体的直接接触。其作用机理主要是吸附成膜理论、电极极化作用和协同阻隔效应。根据成膜机制,主流产品可分为三大类:

含氮/硫有机化合物

咪唑啉衍生物:作为第三代缓蚀剂代表,其分子中的氮原子通过孤对电子与金属表面形成配位键,硫原子则通过化学吸附增强膜层致密性。

硫脲衍生物:以若丁系列为代表,对碳钢的缓蚀效率优于氮系,但需控制氢脆风险。

氧化膜型缓蚀剂

铬酸盐、亚硝酸盐等强氧化剂可直接与金属反应生成致密氧化膜。例如,铬酸盐在阳极区形成Cr(OH)₃与Fe(OH)₃的混合物,脱水后转化为γ-Fe₂O₃保护层,适用于锅炉酸洗前的预处理。

沉淀膜型缓蚀剂

锌盐、磷酸盐通过与水中阴离子反应生成沉淀膜。如硝酸锌在阴极区生成Zn(OH)₂沉淀,与正磷酸盐复合使用时可形成Zn₃(PO₄)₂粘附膜,缓蚀效率达99.9%。

二、工业清洗场景中的协同应用体系

酸洗缓蚀剂常与除垢剂、絮凝剂等药剂形成复合解决方案,覆盖从预处理到后处理的完整链条:

在工业清洗过程中,酸洗缓蚀剂在预处理阶段的复配使用的核心药剂主要是除垢剂(有机膦酸),配伍比例通常在100-200ppm,作用4至6个小时。

酸洗阶段:使用酸洗缓蚀剂配伍比例是0.3~0.8%。

中和阶段:以氢氧化钠+絮凝剂(PAM)为核心的水处理药剂设置成pH调节至9~10.

后处理阶段:使用钝化剂(亚硝酸钠)。

三、典型案例与技术经济性分析

1.某钢铁企业高压锅炉清洗项目

问题:炉管内壁结垢厚度达8mm,传热效率下降35%。

解决方案:采用“盐酸酸洗缓蚀剂+聚丙烯酰胺絮凝剂”组合工艺,清洗周期从72小时缩短至48小时,缓蚀率达99.2%。使得设备寿命延长5年以上。

2.某汽车制造厂涂装前处理线改造

问题:传统磷酸盐转化膜存在氢脆隐患,导致电泳涂层附着力不足。

解决方案:替换为咪唑啉衍生物缓蚀剂+硅烷复合处理工艺,使镀锌板盐雾试验周期从500小时提升至2000小时,单车涂装成本降低18%。

四、技术发展趋势与挑战

绿色化转型

严格限制铬酸盐等重金属缓蚀剂使用,推动钼酸盐、钨酸盐等环保型氧化膜剂研发。

智能化监测

结合电化学阻抗谱(EIS)技术,实时监测缓蚀膜完整性。某石化企业通过部署无线传感器网络,将酸洗液更换周期预测精度提升至92%,减少药剂浪费30%。

复合功能拓展

新型缓蚀剂正向“清洗-缓蚀-抑菌”一体化发展。如TRT专用缓蚀阻垢剂,在抑制碳酸钙垢的同时,对硫酸盐还原菌的杀灭率达99.99%,适用于海洋平台等复杂工况。

结语

酸洗缓蚀剂作为工业水处理领域的“隐形守护者”,其技术演进直接关联着制造业的能效提升与可持续发展。随着咪唑啉衍生物等新型材料的突破,以及智能监测技术的融合应用,酸洗工艺正从传统的“腐蚀控制”向“主动防护+资源循环”模式转型,为全球工业绿色发展提供关键技术支撑。

售前咨询专员

售前咨询专员