化学工艺革新与专业人才赋能——驱动化工行业未来发展

随着全球产业升级和"双碳"目标推进,化学工艺正从传统的经验驱动型向智能设计型转变。材料化学、有机化学、化学工程与设计等专业人才的培养,将成为化工企业突破技术瓶颈的关键。本文将深入分析这些专业如何为化工工艺赋能,并结合行业研发需求展望未来发展方向。

一、专业学科如何赋能化工工艺革新

1.材料化学:新型功能材料的开发引擎

应用实例:石墨烯改性复合材料在换热器中的应用,使传热系数提升3倍;3D打印技术制造的钛合金反应器,突破传统制造对复杂结构的限制。陶氏化学开发的聚醚砜膜材料,将纳滤过程能耗降低60%,推动化工分离技术革命。

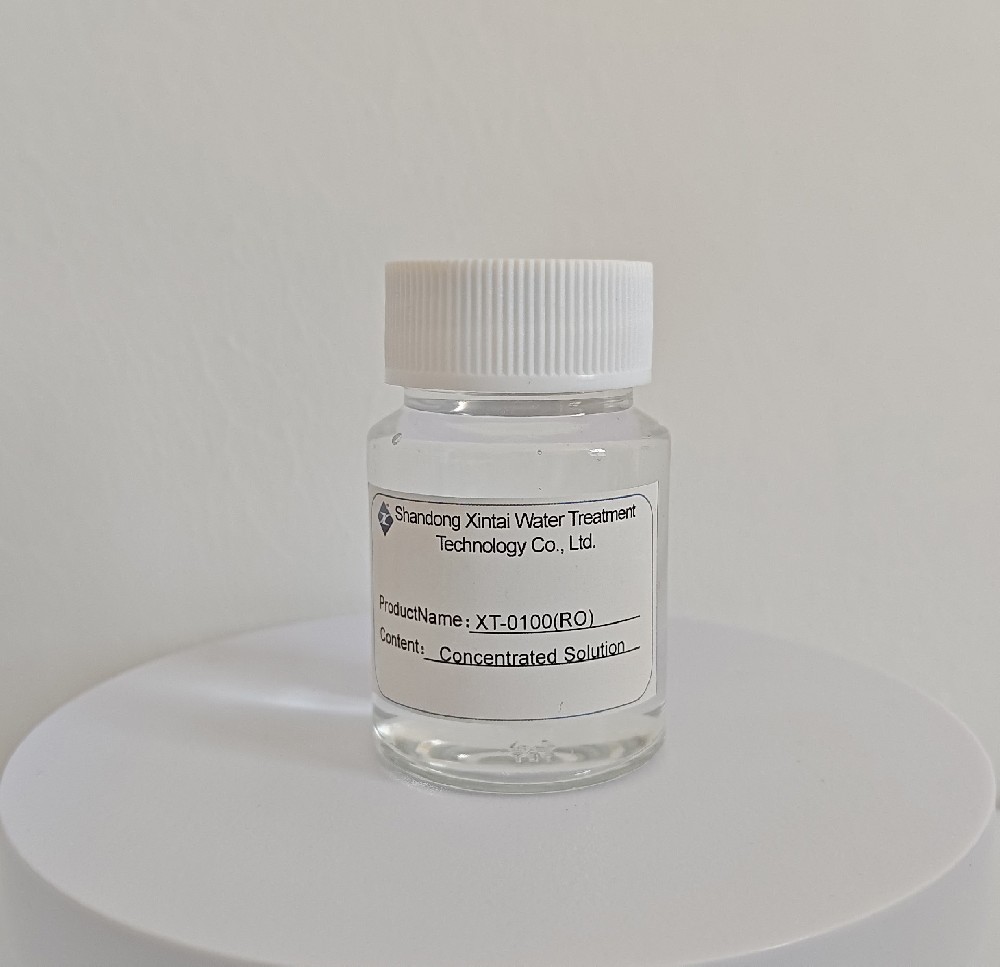

膜分离技术突破:在反渗透膜应用领域,像山东鑫泰水处理生产的反渗透膜阻垢分散剂XT-0100在膜分离技术领域有着广泛的应用。XT-0100是一种高效阻垢剂,适用于反渗透(RO)系统及纳滤(NF)和超滤(UF)系统中,可防止膜面结垢,在很大的浓度范围内有效的控制无机物结垢,不与铁铝氧化物及硅化合物凝聚形成不溶物,对控制铁、铝及重金属污染物特别有效,能有效地抑制硅的聚合与沉积。

2.化学工程与设计:工艺优化的核心技术

在化工行业转型升级的关键期,化学工程与设计工艺优化的核心技术正围绕反应效率提升、分离技术革新、智能化控制、绿色化转型四大方向展开,形成以多学科交叉融合为特征的完整技术体系。

目前,开发低能耗、高选择性的分离技术,解决传统蒸馏、萃取等方法的效率瓶颈,实现资源的高效循环利用是工艺优化的核心目标。分壁式精馏塔,膜分离技术,超临界流体萃取等关键技术是新机遇下的创新的价值,分离工程创新直接关联化工生产的“三废”排放与资源利用率。

二、化工企业研发需求与人才匹配

行业研发重点方向

1.新能源材料

固态电池电解质研发(材料化学+电化学)

光伏用POE胶膜原料(茂金属催化)

2.绿色化工

CO₂制甲醇工艺(催化化学+热力学)

生物基BDO替代石油路线(合成生物学)

3.高端精细化学品

半导体用高纯电子气体(分离工程)

手性药物合成(有机合成+不对称催化)

三、未来化学工艺突破路径

1.智能化研发体系:从“经验驱动”到“数据-模型双轮驱动”

构建覆盖“分子设计-工艺开发-过程优化-产品迭代”全链条的智能化平台,通过数据挖掘、机器学习与数字孪生技术,实现研发效率的指数级提升和研发成本的指数级下降。

智能化研发体系可显著缩短新产品上市周期(例如,新型聚合物材料开发周期从5年缩短至18个月),同时降低研发成本(高通量实验使单项目成本从千万级降至百万级),为化工企业构建“快响应、高附加值”的竞争优势。

2.可持续发展工艺:从“末端治理”到“全生命周期绿色化”

通过原子经济性反应、生物催化、碳资源化利用等技术,实现化工生产“资源-过程-产品”全链条的低碳化、循环化与本质安全化。

可持续发展工艺可显著降低化工行业的环境足迹,同时创造新的经济增长点。此外,循环经济模式可帮助企业应对原料价格波动风险,提升供应链韧性。

智能化研发体系与可持续发展工艺的深度融合,将推动化工行业从“规模扩张”向“价值创造”转型。未来,随着AI、生物技术、可再生能源等技术的持续突破,化学工艺将实现“更高效、更绿色、更智能”的三重跃升,为全球能源转型与可持续发展提供核心支撑。企业需提前布局“数据+绿色”双能力建设,在变革中抢占先机。

上一篇:化工行业未来发展趋势及新机遇报告

售前咨询专员

售前咨询专员